机器人设备是高度集成的智能化设备,应用复杂,然而我国工业机器人的起步晚,核心技术不足,这直接导致工业机器人维护与保养出现技术短缺的现状,由于维保不到位造成的机器人的可靠性下降、生产损失大;维保不当造成故障频发,机器人的维修费用高、使用寿命缩短等现象日益严峻。所以延长工业机器人的使用寿命,提高经济效益,节约成本,设备保养成了企业需要不断学习和关注的重点工作之一。

全球化趋势蓬勃发展,并得到各国认可;工业领域自动化技术、智能技术等高科技发展不断成熟,已经深入到工业各个领域,生产力得到空前发展;全球人口红利减弱,包括人口最多的中国。作为高科技产物的机器人(包含工业机器人、服务机器人、特殊机器人),越来越受到各国的重视。机器人制造的目的,由之初解放人类的双手,到代替劳动者。从生产力的关系本质来说就是生产工具(机器人)替换生产者(劳动者)来生产,这也是社会发展不可避免的趋势。

目前在国内,工业机器人作为工业领域中主要替换人工的主力军。工业机器人作为“制造业皇冠顶端的明珠”,是先进制造及智能制造产业不可替代的重要装备和技术手段。工业机器人已经在诸多领域得到应用。尤其在汽车、3C等行业,机器人被大量应用在冲压、铸造、压铸、搬运、上下料、装配、检测、焊接等作业中,逐渐取代人的工作。

机器人设备是高度集成的智能化设备,应用复杂, 然而我国工业机器人的起步晚,工业机器人自20世纪70年代被标准化后,稳定性不断提升;但核心技术不足,及对其维保措施,却乏善可陈、知之甚少,这直接导致工业机器人维护与保养出现技术短缺的现状,由于维保不到位造成的机器人的可靠性下降、生产损失大;维保不当造成故障频发,机器人的维修费用高、使用寿命缩短等现象日益严峻。

所以延长工业机器人的使用寿命,提高经济效益,节约成本,设备保养成了企业需要不断学习和关注的重点工作之一。

目前,芮研机器人技术(上海)有限公司在国内维护实践中发现国内机器人设备大部分处于欠维护状态,诸多设备都已经超过设备制造商规定保养时间,更有甚者,设备长达9年从未没有做过基础的维护保养,由于大量设备处于欠维护状态,工况环境又极其恶劣,造成设备劣化和磨损过度,而且直接导致设备使用寿命极短甚至已经没有使用。

基于国内工业机器人设备维护现状,机器人设备造成大量维修、核心部件更换、设备折旧速度快、设备可用率(OEE)低等主要原因在于诸多企业在工业机器人设备管理粗放、工业机器人系统性维护专业知识匮乏、从业人员缺少系统培训,对工业机器人设备认知不到位,工业机器人设备制造商忙于市场竞争,以销售业绩为主导,疏于市场正向引导与行业专项知识教育,更有甚者,将维修备件销售额作为企业业绩考核指标。

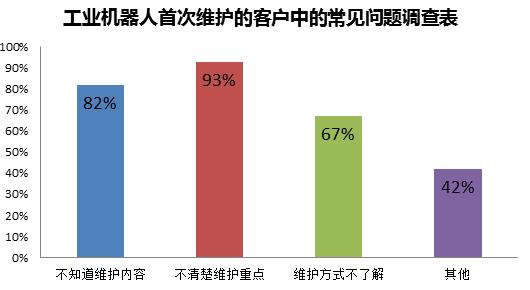

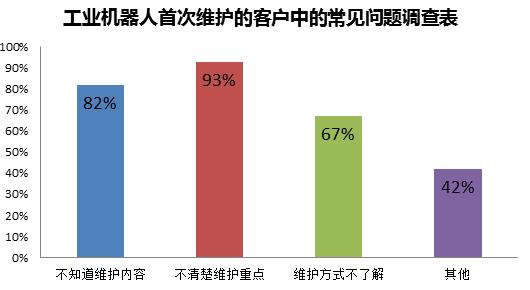

芮研机器人技术(上海)有限公司通过4年对工业机器人维护总结调查,发现国内诸多工业机器人终端企业在工业机器人设备使用与管理工作有如下问题(统计表见图1):

可以看到大多数企业,对工业机器人维护还处于较低认知阶段;这也导致多数工业机器人处于延迟维护状态。机器人知识普及问题,企业可以通过工业机器人基础培训解决。但除了提高设备本身的认知,还需提升对设备维护认知。

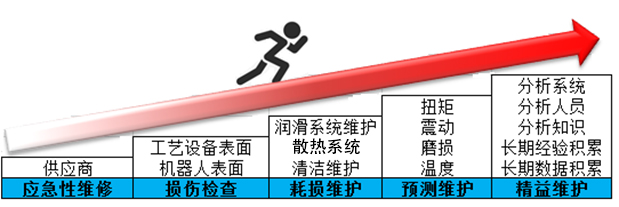

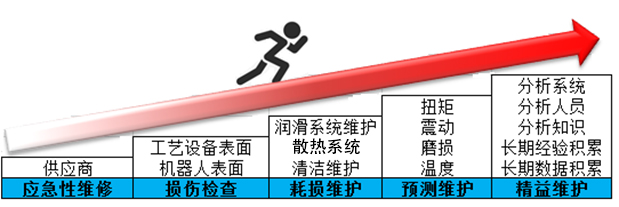

根据设备管理通用法则,我们将工业机器人维护认知分成五个不同阶段如图2:

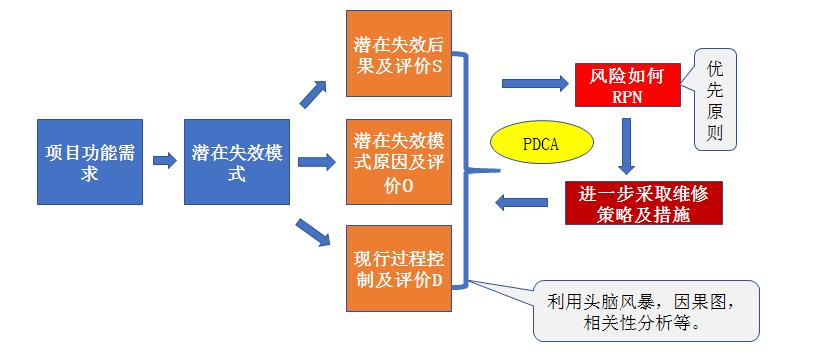

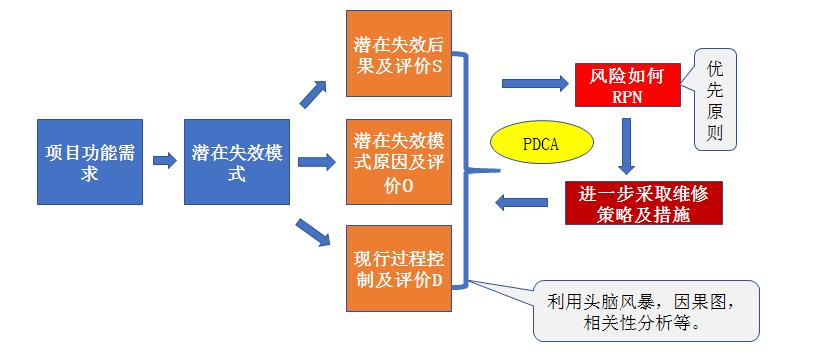

不同认知阶段,对工业机器人知识要求也是不同的。对于一个自动化集成度极高的工业机器人设备,不同部位采取维护策略也是不同的;我们通过FMEA分析法对工业机器人设备各个部件进行评估(设备潜在失效模式及后果分析表),在采取维修策略;再结合PDCA改善工业机器人设备的使用。见图3 FMEA的逻辑图。

芮研机器人通过在国内工业机器人预防性与预知性维护管理实践结合,以工作中实际现状整理了国内工业机器人用户设备管理中的问题以及应对措施。

以共同推进、提升国内工业机器人设备从业人员设备维护管理意识、行业专业知识、提升从业人员工业机器人设备管理水平,帮助企业改善工业机器人设备状况,准确识别企业设备维修管理的现状,从而实现企业设备资产效率优化,最终通过企业文化、科学技术、业务流程等设备资产管理的途径提升竞争力、降低运维成本、并实现利润增长。 今天,工业机器人设备在工业制造企业中已经成为一项极其重要的核心资产,工业机器人是在机械化、自动化生产中发展起来的一种新型装置。被广泛的运用于自动生产线中,机器人研制和生产已经成为高技术领域内,迅速发展起来的一门新兴的技术,机械手能更好的实现与机械化和自动化的有机结合。

企业应该如何延长工业机器人使用的寿命?

工业机器人在日本国内由于长期遵循精益生产管理的思想理念、实施专业、系统的预防性维护保养作业,工业机器人在企业生产使用的寿命大大延长,据日本发那科公司信息反馈,在正常的预防维护保养下,机器人的使用寿命最长可30年之久。而反观国内目前机器人维护管理现状,众多企业疏于对工业机器人设备进行专业、系统的预防性维护作业,重使用,重维修、疏于维护,造成机器人设备寿命急剧缩短,有些机器人设备使用3-5年就故障率极高,由于工业机器人设备核心零部件的专有与行业垄断性,备件更换与维修费用耗费巨大,造成设备折损率极高,可用率OEE(Overall Equipment Effectiveness)极低,工业机器人作为高度集成化、智能化的先进自动化设备不但没有为企业提升生产效率和增加收益,却为企业生产与设备管理额外增加巨大负担与成本。

通过保持定期的预防性维护计划,企业可以成倍地延长机器人的使用寿命,准确识别企业设备维修管理的现状,从而实现企业设备资产效率优化。最终通过企业文化、科学技术、业务流程等设备资产管理的途径提升竞争力、降低运维成本、并实现利润增长。