发布时间:2022-09-30

摩擦消耗了世界一次性能源的1/3以上,磨损是材料与机械设备失效的3种主要形式之一。润滑则是减少摩擦、降低或避免磨损的最有效手段。在我国,每年因摩擦导致的机械磨损所损耗的材料高达几百亿元,并且由于我国石油资源短缺,造成了经济快速发展与石油需求之间的矛盾,解决这一矛盾的有效途径之一为“减少摩擦、降低磨损、提高油品的燃油经济性、改善润滑条件、节约能源”,这已成为我国各行业科技攻关的重大课题。为了满足发展现代工业的发展和环境保护的需求,未来新兴润滑剂和润滑技术必须立足高速发展的现代工业,同时兼顾环境友好,即满足绿色、高效、多功能(或多效化)的多重需求。新兴的润滑技术已为现代工业、国防等领域的发展提供了无限可能,相信通过努力届时必将会有很多奇特的润滑材料出现,“超润滑”、“零摩擦”的新型润滑材料的出现完全有可能。

一、摩擦

两个相互紧密接触的物体沿着它们的接触面做相对运动时,会产生一个阻碍这种运动的阻力,这种现象就是摩擦。这个阻力就叫做摩擦力。摩擦力与垂直载荷的比值叫做摩擦因数。摩擦是机械运转的大敌,是造成能源损失和机械破损的关键,必须尽量设法避免。摩擦产生带来的不良效果主要是:

①消耗大量能量;

②产生热量;

③摩擦副磨损。

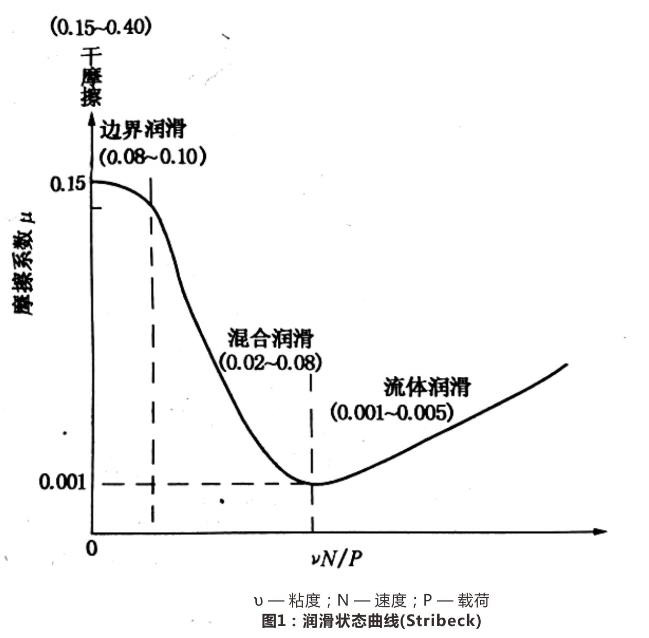

按润滑副表面的润滑状况,将摩擦分为四种:

① 干摩擦。物体表面无任何润滑剂存在时的摩擦,称为干摩擦,也称固体摩擦。纯粹的干摩擦在内燃机中很少存在,因为各个摩擦副中或多或少会有润滑剂存在。

② 流体摩擦。两物体表面被润滑油膜完全隔开时的摩擦,称为流体摩擦,也就是流体润滑。在内燃机中,为润滑油供应充足时的理想状态。此时摩擦发生在界面间的润滑油膜内,它可以有效地降低零件磨损,延长使用寿命。又因为润滑油分子间的摩擦系数远小于摩擦副间的直接摩擦系数,故显著降低了功率消耗。

③ 边界摩擦边界摩擦。两物体表面被具有润滑性能的边界膜分开时的摩擦,称边界摩擦,也就是边界润滑。这种边界膜是润滑油中的极性分子吸附在摩擦表面上,一般在高温或低速运转时产生这种情况。边界摩擦普遍存在于滑动轴承、气缸和活塞环凸轮和随动件等处。相对于干摩擦来说,边界摩擦具有较低的摩擦系数,能有效的减少零件磨损,提高承载能力。

④混合摩擦。半干摩擦和半流体摩擦都叫混合摩擦。半干摩擦是指在摩擦表面上同时有干摩擦和边界摩擦。半流体摩擦是指在摩擦表面上同时有流体摩擦和边界摩擦。混合摩擦在内燃机的各摩擦副中普遍存在。凡摩擦副出现两种润滑状态的都可称为混合润滑。各种润滑状态的示意图及其摩擦系数的大致范围见图1。斯特里贝克(Stribeck)曲线特性因数 , C值变小,则润滑趋于苛刻。

二、摩损

摩损是指物体工作表面的物质,由于表面相对运动而不断损失或形变的现象,是摩擦的结果。磨损过程主要因对偶表面间的机械、化学与热作用而产生。

一般来说机械零件表面磨损后,往往造成设备精度丧失或停工损失、材料消托本产率降低。因此人们对磨损问题极为重视,不断对磨损现象进行分析研究,找出影响磨损的因素和磨损机理,从而寻求提高零件耐磨性和使用寿命以及控制磨损的措施,减少制造和维修费用。

摩损的分类取决于许多因素,例如磨损量的大小、相对运动和载荷类型、摩振表面形貌和表层破坏形式、磨损机理等,磨损的基本类型有:

①磨料磨损 油中含有杂质或磨损下来的金属屑,进入摩擦副。

②疲劳磨损 摩擦副往复运动中发生微小裂痕,表面出现微小的坑。

③腐蚀磨损 摩擦副先与环境介质发生反应,产生腐蚀,包含氧化磨损、特殊介质腐蚀磨损、微动磨损、气蚀、微点蚀磨损。

④粘着磨损 摩擦副相对运动时,表面微凸体之间由于密切接触而形成节点,接触表面的材料从一个表面转移到另一个表面,包含轻微磨损、涂抹、擦伤、胶合、咬死等等。

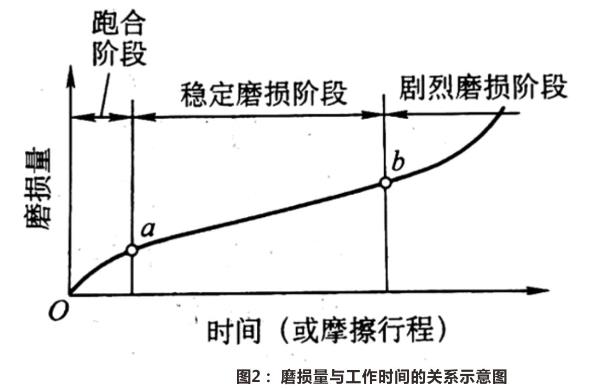

正常磨损一般分为三个阶段,如图2所示。

(1)跑合阶段(又称磨合阶段): 新的摩擦副具有一定的表面粗糙度,真实接触面积较小。经跑合阶段,表面逐渐磨平,真实接触面积逐渐增大,

磨损速度减缓,如图2中的Oa线段。

(2)稳定磨损阶段:这一阶段磨损缓慢稳定,如图2中ab线段。这一线段的斜率就是磨损速度、横坐标时间就是零件耐磨寿命。

(3)剧烈磨损阶段:b点以后,磨损速度急剧增长,机械效率下降,功率和润滑油的损耗增加,精度丧失,产生异常噪声及振动,摩擦副温度迅速升高,最终导致零件失效。

影响磨损的因素很复杂,而且相互交错,例如载荷与速度(主要的)、材料种类及性质、摩擦方式(滑动还是滚动)、表面形貌及润滑状态(温度、湿度、气体介质等)。由于磨损条件不同,所产生的影响也不一样。

根据影响磨损的主要因素,其减摩抗磨的主要措施有:

1)提高材料的物理力学性能(如强度、硬度、韧性、弹性等)。

2)选用合理的润滑方式和润滑剂。

3)提高摩擦表面质量。

4)改进运动方式,在可能的情况下变滑动摩擦为滚动摩擦。